Neuauflage eines Kegelbrechers

Der bekannte Kubria Kegelbrecher von Thyssenkrupp wurde einem umfangreichen Modernisierungsprogramm unterzogen. Er wird vorwiegend in der Naturstein-Industrie zur Sekundär- und Tertiär-Zerkleinerung von Granit, Basalt, Gneis und anderen Hartgesteinen sowie in der Erz- und Zementindustrie eingesetzt.

Der Kubria Kegelbrecher von Thyssenkrupp hat sich viele Jahre unter härtesten Einsatzbedingungen in der Hartgestein-Zerkleinerung bewährt. Er wird vorwiegend in der Naturstein-Industrie zur Sekundär- und Tertiär-Zerkleinerung von Granit, Basalt, Gneis und anderen Hartgesteinen sowie in der Erz- und Zementindustrie eingesetzt. Um neuste technische Entwicklungen berücksichtigen zu können, wurde die Brecher-Baureihe in jüngster Zeit einem Modernisierungs- und Standardisierungsprozess unterworfen. Damit wurde nicht nur der Brecher auf den neusten technischen Stand gebracht, er kann nun auch äußerst wettbewerbsfähig mit deutlich reduzierten Lieferzeiten angeboten werden.

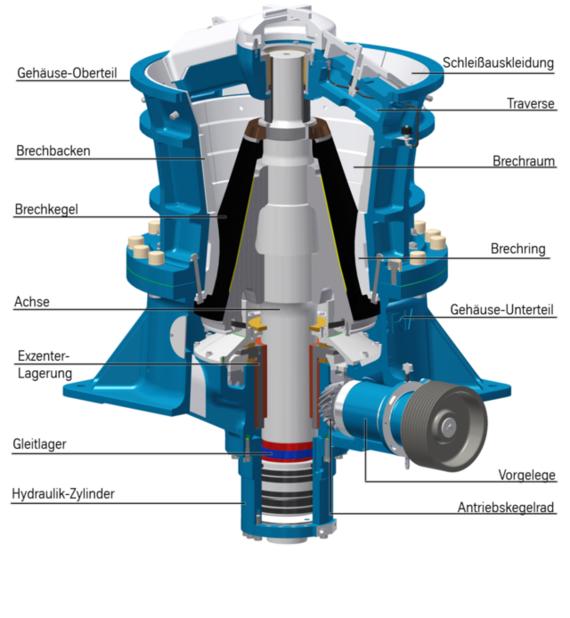

Aufbau und Funktion

Das Aufgabematerial wird bei diesem Brecher von oben aufgegeben und verlässt ihn durch den Austragsbereich im unteren Teil. Die Zerkleinerung erfolgt zwischen dem feststehenden, äußeren Brechring und dem Brechkegel, der über einen Exzenterantrieb im unteren Bereich in eine taumelnde Bewegung versetzt wird, so dass sich der Spalt zwischen Brechring und Brechkegel kontinuierlich umlaufend verengt und wieder erweitert. Bei der Verengung erfolgt die Zerkleinerung des Materials durch den sich aufbauenden Druck. Bei der anschließenden Erweiterung des Brechspalts rutscht es im Brechraum weiter nach unten, bis es schließlich den Brechraum durch den unteren Spalt verlassen kann. Die Geometrie des Brechraums und der Hub des Exzenters können individuell der Zerkleinerungsaufgabe angepasst werden. Dies ist insbesondere dann interessant, wenn sich im Laufe der Betriebszeit des Brechers die Rohmaterialeigenschaften oder die Produktanforderungen ändern.Die maximal mögliche Aufgabestückgröße ergibt sich durch die Maulweite im oberen Bereich des Brechraums. Die Fertiggut-Stückgröße ergibt sich aus dem Brechspalt im Austragsbereich.

Alle an dem Zerkleinerungsvorgang beteiligten Bauteile bestehen aus verschleißfestem Mangan-Hartstahl und sind leicht austauschbar. Der Brechkegel besteht aus einem Brechmantel, der auf einem Kegel-Grundkörper befestigt ist, der wiederum fest mit der Brecherachse verbunden ist. Der Brechring ist im Oberteil des Brecher-Gehäuses befestigt. Bei Grobbrechern kommen zusätzlich ringförmig angeordnete Brechbacken zum Einsatz. Das Oberteil und das Unterteil des Gehäuses bestehen jeweils aus Stahlguss. Zur Abstützung des oberen Achslagers dient eine Traverse, die sich im oberen Bereich des Gehäuse-Oberteils abstützt. Sie besteht ebenfalls aus Stahlguss mit entsprechenden Schleißschutz-Abdeckungen. Da alle Verschleißteile und schweren Ausbauteile von oben zugänglich sind, ist der Brecher sehr wartungsfreundlich.

Die Brecherachse stützt sich über ein Gleitlager auf einem Hydraulikzylinder ab. Über diesen kann durch Heben und Senken der Achse der Brechspalt eingestellt werden. Beim Eindringen von Fremdkörpern wird die Achse automatisch abgesenkt, so dass der Fremdkörper den Brechraum weitestgehend schadensfrei passieren kann. Bei Rohmaterialien mit großer Härte und Zähigkeit wird die Brecherachse mit einer hydrostatischen Lagerung ausgestattet, die auch bei sehr hohem Brechdruck nahezu verschleißfrei arbeitet.

Der Antrieb

Im Brecher-Unterteil sind der Antrieb und der Hydraulikzylinder untergebracht. Das Antriebssystem mit einer Zyklopalloidverzahnung des Antriebskegelrades wurde speziell für diesen Brecher entwickelt. Hiermit lassen sich bei ruhigem, verschleißarmem Lauf hohe Antriebsleistungen übertragen, so dass leistungsstärkere Motoren eingesetzt werden können. Des Weiteren zeichnen sie sich durch eine lange Lebensdauer und einfache Zugänglichkeit bei Wartungsarbeiten aus. Der Brecher ist mit einer Umlaufschmierung zur Versorgung der Exzenterbuchsen-Lagerung, der Axiallagerung und des Kegelradpaares mit Öl und mit einer automatischen Fettschmieranlage für die obere Achslagerung ausgestattet.

Üblicherweise wird der Brecher mit der bewährten Kubriamatic-Steuerung geliefert. Damit kann der Brechspalt auch während des Betriebes eingestellt werden. Hierüber werden auch die brecher-spezifischen Betriebswerte wie Spaltweite, Leistung und Druck eingegeben und überwacht, ebenso wie Temperaturen und Ölstrom. Weitere wichtige Betriebswerte wie Betriebs- und Laststunden sowie die Anzahl der Druck- und Leistungsspitzen stehen auf Abruf zur Verfügung. Der Brechspalt wird automatisch in Abhängigkeit von einstellbaren Leistungs- und Druckgrenzen geregelt. Bei Verschleiß der Brechwerkzeuge erfolgt eine automatische Spaltkorrektur, damit das Produkt des Brechers eine konstante Qualität hat. Die Kubriamatic lässt sich in die Steuerung und Prozessvisualisierung der Gesamtanlage einbinden.

Ausführung und Einsätze

Für die Schotter- und Split-Industrie werden vornehmlich Kegelbrecher in den Baugrößen 90, 110 und 130 eingesetzt, wobei die Zahl jeweils den unteren Kegeldurchmesser in cm beschreibt. Für jede Baugröße gibt es jeweils die Ausführung „G“ für die Grobzerkleinerung sowie „F/M“ für die Fein- und Mittelzerkleinerung. Die Grobbrecher sind mit einem steileren Kegel ausgerüstet, wohingegen Brecher für die Fein- und Mittelzerkleinerung einen flacheren Kegelwinkel aufweisen. Durch den steilen Kegelwinkel können höhere Durchsatzleistungen erzielt werden. Durch den Einsatz von flachen Kegeln wird ein qualitativ besonders hochwertiges Produkt erzielt. Die jeweiligen Unterteile beider Bauarten sind allerdings identisch ausgeführt. Die Grobbrecher werden vorwiegend in der zweiten Zerkleinerungsstufe eingesetzt. Sie können Aufgabestückgrößen bis zu 450 mm verarbeiten. Die Fein- und Mittelbrecher werden in der zweiten und dritten Zerkleinerungsstufe eingesetzt. Hier können Stückgrößen bis zu 230 mm aufgegeben werden.

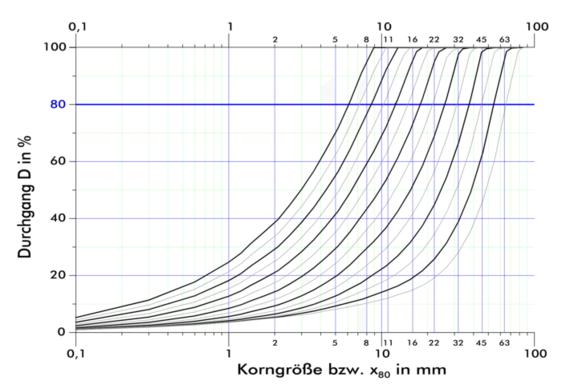

Alle Ausführungen der Kubria Kegelbrecher zeichnen sich dadurch aus, dass das Material eine relativ lange Verweildauer im Brechraum mit entsprechend vielen Zerkleinerungsschritten hat. Dadurch wird ein Fertiggut mit hoher Kubizität produziert, die wichtig für die Stabilität von Schotterschichten und für die Verarbeitung als Betonzuschlagstoff ist und dem Brecher seinen Namen gegeben hat.

Anwendungsbeispiel

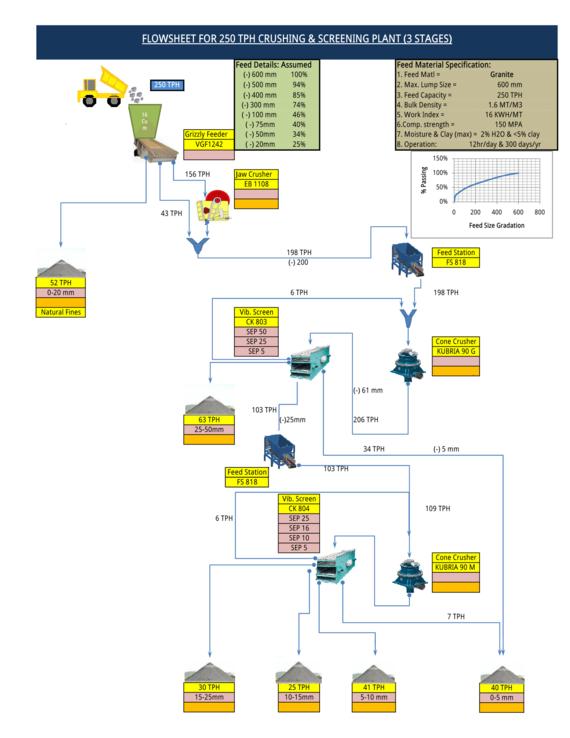

Ein Beispiel für den Einsatz von Kubria Kegelbrechern stellt die im Schaubild dargestellte dreistufige Brechanlage zur Herstellung von Schotter aus Granit dar, welche eine Gesamtkapazität von 250 t/h aufweist. Je nach Anforderungsprofil kann die Anlage stationär, semi-mobil oder auch als rad-mobile Version ausgeführt werden, bei der Brecher und die dazugehörigen Siebe zu Modulen zusammengefasst werden. Das Material mit einer Korngröße von 0 - 600 mm wird mit einem Grizzly-Feeder aus einem Bunker abgezogen. Hier findet bereits eine erste Vorabsiebung statt. Darüber hinaus werden durch eine Fein-Sieb-Stufe natürliche Verunreinigungen wie Erde und Staub entfernt, die im Endprodukt nicht gewünscht sind.

In der ersten Brechstufe wird das Material mit Hilfe eines Backenbrechers EB 11-08 auf eine Korngröße von 200 mm vorzerkleinert. Von dort aus wird es zu einem sekundären Kegelbrecher des Typs G 90 befördert und im geschlossenen Kreislauf auf eine Größe von 50 mm gebrochen. Da schon das Produkt des Sekundärbrechers die gängigen Standards erfüllt, kann die Fraktion 25 – 50 mm bereits hier entnommen und z.B. als Bahnschotter oder für Drainagen verwendet werden. In der letzten Brechstufe kommt ein Kubria F/M 90 zum Einsatz, der ebenfalls im geschlossenen Kreislauf arbeitet und das benötigte Endprodukt produziert. Durch ein Kreisschwingsieb mit vier Decks wird es anschließend in die verschieden Produktkörnungen aufgeteilt. Durch Ändern der Brechspalte des Sekundär- und Tertiärbrechers ist es möglich, die Produktkornverteilung so einzustellen, dass ein möglichst hoher Anteil der primär benötigten Fraktion entsteht. Das Produkt des Tertiärbrechers weist durch die optimierte Brechraumgeometrie einen hohen Anteil an Fertiggut auf, sodass nur ca. 5 % des Aufgabevolumens im Kreislauf zerkleinert werden müssen. Daraus ergibt sich ein geringerer Verschleiß der Brechwerkzeuge und somit eine erhöhte Standzeit der Maschine sowie verringerte Betriebskosten. Insgesamt ermöglicht die Verwendung von Kubria Kegelbrechern die Realisierung eines Anlagenkonzepts, welches sich durch Effizienz, Flexibilität und ein Produkt auszeichnet, das höchsten Qualitätsanforderungen genügt. Durch die Verwendung von modernen Steuerungssystemen kann zusätzlich ein hoher Grad an Automatisierung und Anwendungsfreundlichkeit erreicht werden.

Eine Anlage nach dem beschriebenen Konzept wurde Anfang des Jahres als rad-mobile Version nach Kamerun ausgeliefert, wobei sämtliche Komponenten von thyssenkrupp geplant und gefertigt wurden. Die verwendeten mobilen Module, Aufgabe- und Zwischenbunker sowie Gurtförderer wurden dabei dem Standard Programm für Aufbereitungsmaschinen entnommen. Auch die Montage und Inbetriebnahme der Anlage wird von thyssenkrupp durchgeführt, sodass dem Kunden eine schlüsselfertige Anlage übergeben werden kann.

Zusammenfassung

Nach einem Modernisierungs- und Standardisierungsprozess stehen mit der Baureihe der Kubria Kegelbrecher von Thyssenkrupp äußerst wettbewerbsfähige Maschinen für die Grob-, Mittel- und Feinzerkleinerung in der Naturstein-Industrie zur Verfügung. Die Maschinen haben sich bereits im jahrzehntelangen Einsatz unter härtesten Bedingungen in der Zerkleinerung von Granit, Basalt, Gneis und anderen Hartgesteinen und darüber hinaus in der Erz- und Zementindustrie bewährt.

Aus der Kombination von langer Erfahrung und modernster Technologie lassen sich folgende Vorteile dieser Maschinen zusammenfassend aufzählen:

- Fertiggut mit hoher Kubizität

- Geringer Verschleiß und niedrige Betriebskosten

- Schnelle Brechspalt-Verstellung und Produkt-Änderung

- Variable Brechraumgestaltung zur Anpassung an die Produktanforderung

- Hohe Wartungsfreundlichkeit bei geringen Wartungszeiten

- Hohe Betriebssicherheit und hoher Steuerungskomfort durch Kubriamatic-Steuerung

Die Maschinen lassen sich nicht nur als Einzelmaschinen in bestehenden und neuen Schotter- und Split-Werken einsetzen, sondern stehen auch als mobile, semi-mobile oder stationäre Standard-Module in Kombination mit Sieb- und Förderaggregaten zur Verfügung. Hiermit lassen sich unterschiedliche Anlagenkonzepte entsprechend der Anforderungen der Betreiber realisieren. (Peter Berlitz /Dr. Armin Greune)